在高度競爭的家電行業中,五金沖壓件的選型直接影響產品的成本、性能、可靠性和生產效率。科學合理的選型需遵循以下標準:

1.功能性匹配:

結構強度與剛性:依據部件在整機中的受力情況(如支撐、連接、承重、抗沖擊),選擇合適材質(如冷軋板SPCC、鍍鋅板SECC/SGCC、不銹鋼SUS304等)和厚度(通常0.3mm-3.0mm),確保滿足使用強度要求,避免變形或斷裂。

尺寸與形位精度:嚴格滿足裝配要求,保證關鍵安裝孔位、折彎角度、平面度、輪廓度的公差(通常IT12-IT14級或客戶圖紙要求),確保互換性和裝配順暢。

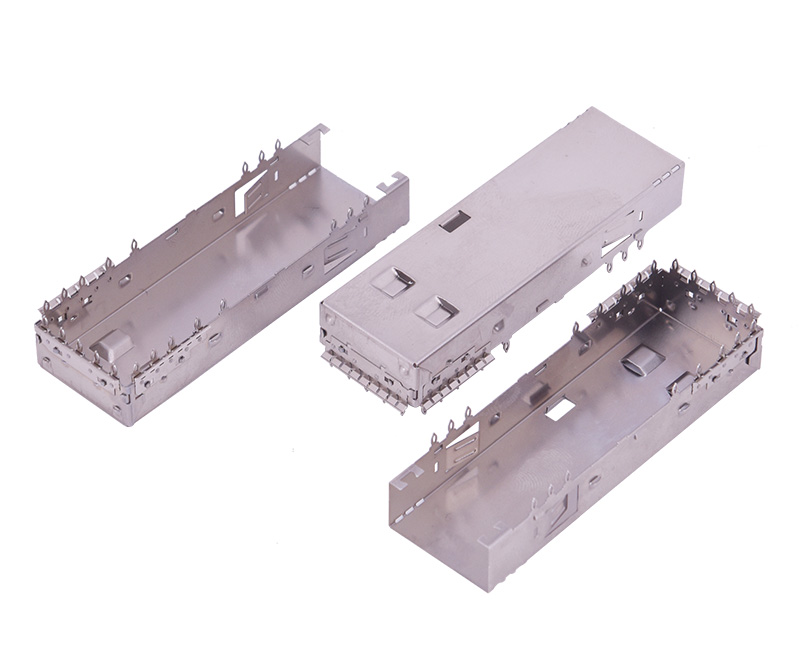

功能性要求:如散熱片需良好導熱性,屏蔽罩需電磁屏蔽效能,外觀件需特定表面效果等。

2.材料性能與經濟性:

材料特性:考慮材料的機械性能(屈服強度、抗拉強度、延伸率)、成型性能(深沖、折彎)、耐腐蝕性(尤其涉水、高溫高濕環境)、環保性(符合RoHS等法規)。

成本控制:在滿足功能前提下,優先選用的常用材料(如SPCC、SECC),避免過度設計。評估材料利用率,優化排樣設計降低廢料率。

3.工藝可行性:

沖壓適應性:結構設計需符合沖壓工藝特點,避免過小的孔邊距、尖角、過深拉伸、過小折彎半徑等導致模具壽命短、產品開裂、毛刺大的設計。

模具復雜度與壽命:評估零件結構對模具結構(如級進模、復合模)、精度、壽命的影響,過于復雜的結構會顯著增加模具成本和維護難度。

生產效率:設計應便于高速連續沖壓,減少工序,提高單次沖壓產出(如多件排列)。

4.表面處理與外觀:

防腐與裝飾:根據使用環境和外觀要求,選擇合適的表面處理(如磷化、電鍍鋅/鎳鉻、噴涂、電泳、拉絲、噴砂、蝕紋等),確保鹽霧測試達標和外觀一致性。

涂層附著力:確保處理后的涂層與基材結合牢固,滿足耐磨、耐刮擦要求。

5.質量與可靠性:

關鍵尺寸管控:明確關鍵尺寸及CPK要求。

毛刺控制:規定毛刺高度限制(通常≤料厚的10%),避免裝配劃傷或功能干涉。

可靠性驗證:通過振動測試、跌落測試、壽命測試等驗證部件在整機環境下的耐久性。

6.可制造性與供應鏈:

標準化與通用性:優先選用標準件或通用設計,減少模具投入和物料管理成本。

供應商能力:評估供應商的模具設計制造能力、沖壓設備精度、產能、質量管控體系(如ISO9001,IATF16949)和成本競爭力。

檢驗標準:明確進料檢驗(IQC)的尺寸、外觀、性能、材質報告等標準。

總結:家電五金沖壓件選型是綜合考慮功能、材料、工藝、成本、質量和供應鏈的系統工程。在于以產品需求為導向,在滿足性能、壽命和法規要求的基礎上,追求的制造成本和生產效率,并通過嚴格的供應商管理和質量控制確保零部件供應。

下一條:沒有了